پمپ ای إم پی مدل:BWJ 8-5R 2,2kW 120°C IE3 400V

پمپ آی إم پی مدل:BWJ 4-6R 1,1kW 120°C IE3 400V

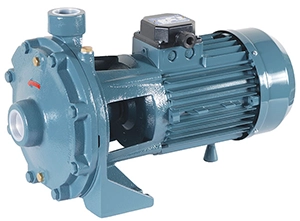

پمپ ای إم پی مدل:CL_65/170/2/2.2K

پمپ آی إم پی مدل:CL_80/240/2/5.5K

پمپ آی إم پی مدل:CL_65/210/2/3.0K

پمپ آی إم پی مدل:CL_80/180/2/3.0K

پمپ چیست؟

طبق اسناد و شواهد تاریخی،نمونه های اولیه پمپ ها به منظور جا به جایی آب در مزارع کشاورزی به کار گرفته شدند.امروز پمپ ها رکن اصلی در تولید اکثر مصنوعات و محصولات بوده و پس از الکترو موتور ها رتبه دوم کاربرد را از نظر کمی در صنایع دارند.به این معنی هست که پس از موتور های الکتریکی پر مصرف ترین ماشین آلات در صنایع را پمپ ها تشکیل می دهند و امروزه کمتر صنایع و کارخانه ای را می توان یافت که از پمپ ها در خطوط تولید خود استفاده نکرده باشند.

پمپ ها ماشین هایی هستند که برای بالا بردن سیالات از یک ارتفاع پایین به بالا،و یا برای تخلیه آن ها از یک منطقه کم فشار به منطقه پر فشار مورد استفاده قرار میگیرند،البته در مواردی که طول لوله ها بسیار زیاد و یا مقاومت هیدرولیکی بالا باشد،مانند خطوط انتقال روغن،نیز از پمپ ها استفاده خواهد شد.

نکته:پمپ ها با ایجاد اختلاف فشار در سمت مکش و دهش،عمل انتقال سیال را انجام می دهند.

یک پمپ،انرژی مکانیکی تامین شده از طریق یک منبع خارجی را،به انرژی حرکت سیال تبدیل می کند،بنابراین پمپ ها با افزایش انرژی سیال باعث بالا رفتن سیال یا غلبه بر مقاومت های هیدرولیکی در لوله تخلیه می شوند.

توجه:اساس عمل پمپ ها ،معکوس عمل موتور های هیدرولیکی است،یعنی در موتور های هیدرولیکی،انرژی حرکت سیال به کار مکانیکی تبدیل می شود،اما در پمپ ها،همانظور که در بالا به آن اشاره شد،<<کار مکانیکی >>سبب افزایش انرژی سیال خواهد شد.

طبقه بندی پمپ ها

پمپ ها،عموما با دو مشخصه کاملا متفاوت،از هم تفکیک می شوند:

- مشخصه های هیدرولیکی یا سیال پمپ شونده.

- نوع پمپ یا کاربرد ویژه ای که برای پمپ در نظر گرفته شده است.

استفاده از این طبقه بندی برای تشخیص پمپ،برای مبتدیان و حتی برخی افراد که بر مبنای نحوه انتقال سیال از سمت مکش به رانش استوار است،تقسیم بندی نمود:

- پمپ های جا به جایی مثبت(Positive Displacement).

- پمپ های روتودینامیکی یا پروانه ای.

هر کلاس، به نوبه خود می تواند به انواع متفاوتی تقسیم شود،مثلا طبقه بندی روتاری،خود به انواع پمپ های:پیچی،دنده ای،پره ای،(Vane) و غیره…..تقسیم خواهد شد که در واقع هر کدام،نوع خاصی از پمپ های روتاری می باشند.

در استاندارد های مختلف جهانی مانند:HI،API و یا ISO طبقه بندی پمپ ها براساس ساختار فیزیکی پمپ بوده و سازندگان،برای ساخت انواع پمپ،از این استاندارد ها که اعتبار جهانی دارد،و یا استانداردهایی که خود طراحی می کنند استفاده می نمایند.در انتخاب پمپ ها،معمولا باید علاوه بر ساختار فیزیکی پمپ،جزئیات عملکرد و کاربرد پمپ را نیز بررسی نمود،به عنوان مثال استاندارد API 610،پمپ های سانترفیوژ را به سه دسته کلی زیر طبقه بندی می نماید:

- پمپ هایی که یاتاقان های آن در یک طرف پروانه قرار داشته و اصطلاحا یک سر آویز (Overhung) هستند و با نماد اختصاری OH نمایش داده می شود.

- پمپ های که پروانه های آن بین دو یاتاقان قرار گرفته و اصطلاحا به آن Berring Between گفته می شود و با نماد اختصاری BB نمایش داده می شود.

- پمپ هایی که به صورت عمودی قرار گرفته و معمولا طول محور پمپ بلند می باشد، و کل مجموعه پمپ به صورت یکسر آویز مهار گشته و اصطلاحا” به آن Vertically Suspended گفته می شود،نماد اختصاری آن،VS است.

مشخصه های عمومی

در جدول زیر،تمامی اطلاعات مربوط به مشخصه های عمومی انواع پمپ ها نشان داده شده است.به عنوان مثال،برای یافتن پمپی به ظرفیت نسبتا” کم برای سیال های خالص و تمیز با هد بالا، باید به این جدول مراجعه کنید،و به یاد داشته باشید که ارتفاع هندسی مکش (SUCTION LIFT) نباید از حداکثر محدوده توصیه شده تجاوز نماید.

ظرفیت بر حسب متر مکعب بر ساعت(m³/hr)،اندازه پمپ را مشخص کرده و نوع پمپ انتخاب شده را تحت تاثیر قرار می دهد.همچنین لازم است که ویژگی های سیال و ساخت پمپ نیز در نظر گرفته شده،و هد نیز عامل مهمی به حساب می آید.

“این ها جزئیاتی هستند که باید از انتخاب پمپ مناسب برای شرایط هیدرولیکی که باید برآورده شود،مورد ارزیابی قرار گیرد،و رمز موفقیت برآورده کردن شرایط هیدرولیکی،کلاس صحیح و نوع پمپ مناسب می باشد.”

چنانچه دو یا چند فاکتور،نیاز های هیدرولیکی را برآورده کنند، باید یک گام دیگر جلو رفت و بهترین پمپ را برای نصب مشخص نمود. پروژه،ممکن است به پایین ترین قیمت،طول عمر بالا و یا سایر ملاحظات اقتصادی نیاز داشته باشد.که معمولا همه این موارد در یک محصول جمع نمی شوند،بنابراین در چنین مواردی باید توجه کرد و تصمیم گرفت که برای نصب پمپ،چه فاکتوری بیشتر دارای اهمیت است.

اصول اولیه پمپ

پمپ،دستگاهی است که سیال را از یک ارتفاع پایین تر به یک ارتفاع بالاتر انتقال می دهد.

چهار مفهوم اساسی پمپ ها:

- پمپ،دستگاهی است برای انتقال و جا به جایی سیال.

- گمگ،مخصوص سیالات و مایعات بوده و اغلب برای انتقال گاز،از کمپرسور استفاده می شود.

- پمپ ها به سیال انرژی می دهند.این انرژی،معمولا به صورت فشار پمپاژ و یا همان هد پمپ بیان می شود.

- پمپ ها حجمی از سیال را انتقال می دهند.معمولا این حجم سیال را،در واحد زمان بیان می کنند که همان دبی پمپاژ است.

علاوه بر این چهار مورد،برای شناخت و انتخاب صحیح پمپ،باید کاربرد پمپ نیز معلوم شود،یعنی چه حجمی از سیال در واحد زمان با چه فشاری و برای چه منظوری باید توسط پمپ،پمپاژ شود؟و معمولا این،اولین سوال تمامی فروشندگان پمپ است که پاسخ این سوال،اولین روزنه ایست که رو به دنیای شگفت انگیز پمپها باز می شود.

پنچ مفهوم اساسی پمپ ها:

- ساختار و ساختمان پمپ

- هد

- دبی

- سیال

- انتخاب پمپ

ساختار و ساختمان پمپ

ساختار و ساختمان پمپ ها را،صرفنظر از نوع آنها می توان به دو بخش اساسی تقسیم کرد:

ساختار هیدرولیکی

منظور از ساختار هیدرولیکی،کلیه قطعات در تماس با سیال پمپ ها و نحوه چیدمان آنها در کنار یکدیگر می باشد.پمپ هایی از نظر طبقه بندی پمپ ها در یک طبقه می باشند(مانند تمامی پمپ های سانتریفیوژ)،معمولا ساختمان هیدرولیکی مشابهی داشته و تمامی قطعات آنها در تماس با سیال،شرایط مشابهی دارند.صرفنظر از نوع پمپ،هر پمپ از نظر ساختمان هیدرولیکی،دارای سه جزء اساسی زیر می باشد:

- قطعه یا قطعاتی که به سیال،انرژی داده و باعث حرکت آن می شود(مانند پروانه پمپ های سانترفیوژ،چرخ دنده در پمپ های دنده ای،دیافراگم در پمپ های دیافراگمی،پیستون در پمپ های جا به جایی مثبت پیستونی،اسکرو در پمپ های روتاری اسکرو و مانند آن).

- قطعه ای که سیال را داخل پمپ نگه میدارد (همان پوسته پمپ یا حلزونی،در پمپ های سانترفیوژ).

- قطعه یا قطعاتی که باعث آب بندی سیال داخل پمپ از محیط خارج می گردد و جلوی نشت سیال به محیط اطراف را میگیرد(مانند آب بندهای مکانیکی،نوار گرافیتی و مانند آنها).

پارامتر های هیدرولیکی و منحنی های عملکرد پمپ ها

منحنی عملکرد پمپ ها،اغلب نمایشگر گرافیکی عملکرد هیدرولیکی پمپ ها است.هر پمپ،بسته به اینکه در کدام یک از طبقه بندی های پمپ قرار گیرد،منحنی عملکرد متفاوتی دارد.

اصولا پمپ هایی که در یک طبقه بندی قرار می گیرند،از نظر منحنی های عملکردی،رفتار مشابهی دارند.

در منحنی های عملکرد پمپ ها،مهم ترین پارامتر های هیدرولیکی پمپ،شامل:دبی،هد،راندمان،توان مصرفی و همچنین NPSHr به شرح زیر می باشد:

- دبی،مقدار حجم سیال جا به جا شده در واحد زمان است.دبی،معمولا برای پمپ های سانترفیوژ و روتاری بر حسب متر مکعب بر ساعت (m³/hr) ،گالن بر دقیقه (gpm) یا لیتر بر ثانیه (Lit/sec) ، و برای پمپ های جابجایی کثبت، بر حسب لیتر بر ساعت (Lit/hr) و یا لیتر بر دقیقه (Lit/min) بیان می شود.

نکته:یکای علمی دبی بر حسب واحد SI،متر مکعب بر ثانیه (m³/sec) است.

2.هد،اختلاف ارتفاع پمپاژ یا فشار پمپ می باشد.برای پمپ های سانترفیوژ،هد یا فشار پمپ بر حسب متر (m) یا فوت (ft) و برای پمپ های روتاری و جابجایی مثبت، بر حسب بار (bar) پوند بر اینچ مربع (PSI) کیلو پاسکال (kPa) و مانند اینها بیان میشود.

همانگونه که گفته شد در پمپ های سانترفیوژ فشار پمپ را بر حسب متر سیال بیان می کنند.

صرفنظر از مسائل تخصصی مکانیک سیالات،بیان هد به صورت متر،معرف این موضوع است که پمپ تا چه ارتفاعی سیال را بالا خواهد برد.مثلا پمپی که هدی معادل 30 متر دارد،احتمالا می تواند سیال را تا ارتفاع 30 متری بالا ببرد.بیان هد پمپ به صورت متر،درک نسبتا ملموس تری نسبت به بیان هد به صورت فشار دارد.در پمپ های روتاری و جابجایی مثبت نیز،معمولا هد پمپ به صورت ماکزیمم فشار قابل ایجاد توسط پمپ بیان خواهد شد.

3.راندمان،یا همان بازده پمپ،بیانگر میزان اتلاف انرژی در عمل پمپاژ می باشد.هر چقدر راندمان پمپ بالاتر باشد اتلاف انرژی کمتری صورت گرفته است.معمولا راندمان پمپ را به صورت:نسبت انرژی تحویل داده شده به سیال،نیز به صورت حاصل ضرب دبی در فشار سیال بیان می شود.این انرژی (توان) را انرژی هیدرولیکی یا توان هیدرولیکی نامیده و با PΗ نمایش می دهند:

PΗ=ΔP.Q

ΔΡ=ρ.g.ΔH→ΔH=ΔΡ/ρ.g

ΡΗ=ρ.g.ΔΗ.Q

در روابط بالا:

PH:توان هیدرولیکی پمپ (بر حسب W)

ΔΡ:فشار پمپ یا همان اختلاف فشار ایجاد شده در سیال توسط پمپ (بر حسبPa)

ρ:چگلی سیال (بر حسب kh/m³)

ΔΗ:هد پمپ یا اختلاف ارتفاع ایجاد شده در سیال توسط پمپ(بر حسب m)

Q:دبی پمپ یا همان حجم سیال عبوری از پمپ در واحد زمان (بر حسب m³/s)

4.توان مصرفی پمپ،معمولا با PΒΗΡبیان شده و گاهی نیز به آن توان ترمزی پمپ می گویند.توان ترمزی،توانی است که برای متوقف کردن پمپ مورد نیاز بوده و با توان مصرفی برابر می باشد.توان مصرفی پمپ برابر می باشد.توان مصرفی پمپ،از روش مختلفی قابل محاسبه است که درباره آن توضیح داده شد.

بازده پمپ برابر است با:

ηρ=ΡΗ/ΡΒΗΡ

با ایجاد نسبت توان هیدرولیکی به توان ورودی کل مجموعه موتور پمپ،بازده کل موتور پمپ به دست خواهد آمد.

در این صورت بدیهی است که بازده کل موتور پمپ،از بازده پمپ تنها کوچک تر است.و در صورتی که از موتور الکتریکی سه فاز AC به عنوان محرکه پمپ استفاده گردد،توان ورودی P¹ برابر خواهد شد با:

در این رابطه:

∨:ولتاژ شبکه

Ι:آمپر مصرفی

Cosρ:ضریب قدرت الکترو موتور می باشد که توسط سازنده،روی پلاک یا کاتالوگ الکتروموتور درج می گردد.

در صورتی که بازده الکترو موتور را از کاتالوگ سازنده آن به دست آوریم،توان خروجی از الکتروموتور P2 برابر خواهد بود با:

در نتیجه بازده کل مجموعه پمپ و موتور،برابر است با حاصل ضرب بازده پمپ در بازده موتور در بازده کوپلینگ.و اگر علاوه بر کوپلینگ،قطعات دیگری مانند گیربکس،پولی و تسمه وجود داشته باشد،به طریق مشابه می توان ثابت نمود که بازده کل،برابر است با حاصل ضرب بازده تک تک اجزا.

سیستم انتقال قدرت

صرفنظر از نوع پمپ و با توجه به رابطه موجود،بازده پمپ ها معمولا از سه بخش به شرح زیر تشکیل شده است:

ηρ=ηθ.ηΗ.ηΜ

ηθ:معرف بازده حجمی بوده و معیار از میزان اتلاف انرژی در قطعات هیدرولیکیبه خاطر وجود لقی بین قطعات ثابت و دوار پمپ می باشد.

ηΗ:بازده هیدرولیکی است و چون انتقال انرژی به سیال،با بازده 100% صورت نمیگیرد،بسته به نوع پمپ معمولا از 65 تا 95% متغییر است.

ηΜ:بازده مکانیکی بوده و بیانگر اتلاف انرژی در قطعات مکانیکی پمپ مانند یاتاقان ها،آب بندهای مکانیکی و مانند آن است.این انرژی،معمولا به صورت گرما هدر می رود.

در پمپ های روتاری و جا به جایی مثبت معمولا بازده پمپ ها بیش از 85% می باشد و علت آن است که بازده هیدرولیکی در این پمپ ها اغلب بالا بوده و انتقال انرژی به سیال در این پمپ ها با راندمان بالایی انجام می گیرد.در پمپ های گریز از مرکز به خاطر طبیعت پیچیده حرکت سیال در داخل پروانه ممکن است بازده هیدرولیکی تا 65% هم افت پیدا کند علاوه بر این بازده حجمی نیز در این پمپ ها عموما پایین تر از پمپ های روتاری و جابه جایی مثبت می باشد.در پمپ های روتاری معمولا ویسکوزیته سیال پمپ شونده بالاباشد بازده حجمی آن بهبود پیدا می کند.

بهبود بازده حجمی تاثیر مستقیمی بر میزان دبی دبی این پمپ ها خواهد داشت.

توجه:این پمپ هنگامی که سیالات با ویسکوزیته بالا پمپاژ می کنند دبی بیشتری خواهند داشت.

اغلب پمپ هایی که توان مصرفی پایینی دارند(معمولا کمتر از 7/5 کیلووات)راندمان کمتری نیز خواهند داشت.این امر به خصوص در پمپ های سانترفیوژ نمود بیشتری پیدا کرده و ممکن است راندمانشان تا 15 درصد نیز کاهش یابد.عموما بهبود راندمان در پمپ ها مستلزم صرف هزینه های سرسام آور آزمایشگاهی و اصلاح طراحی ها می باشد.در پمپ هایی که توان مصرفی پایینی دارند معمولا صرف هزینه های آزمایشگاهی برای افزایش راندمان پمپ،کاملا توجیه اقتصادی نداشته و سازندگان اغلب ترجیح می دهند راندمان پمپ هایی که توان بالاتری مصرف می کنند را بهبود دهند.به عنوان مثال تصور کنید که پمپ سانترفیوژی با توان مصرفی 3 کیلووات در نقطه کاری با بازده کل 30% در حال کار است.اصلاح راندمان این پمپ از 30 به 40% باعث کاهش توان مصرفی به میزان 750 وات می گردد.بنابراین اصلاح 10% راندمان به خاطر کاهش مصرف 750 وات (تقزیبا کمتر از 4 لامپ 200 وات) ارزش صرف وقت و هزینه را نخواهد داشت.

از سوی دیگر در پمپ های کوچک سهم اتلاف مکانیکی ناشی از اصطکاک یاتاقان ها و سایر تجهیزات مکانیکی،معمولا نمود بیشتری پیدا کرده و بازده این پمپ ها را کم می کند.مثلا اتلاف 150 وات انرژی به خاطر قطعات مکانیکی در پمپی که توان مصرفی آن 750 وات می باشد بازده پمپ را به شدت کاهش می دهد،اما همین اتلاف در پمپی که 15 کیلووات توان مصرف می کند ناچیز است.

بنابراین معمولا پمپ های سانترفیوژ کوچک و پمپ هایی که توان مصرفی کمتر از 7/5 کیلووات دارند بازده کمتری نسبت به پمپ های مشابه با سایز و توان بزرگ تر دارند.

NPSH

واژه NPSH <<مخفف هد مکش مثبت خالص>> است.به طور کلی،سیال در لحظه ورود به پمپ،باید مقداری انرژی داشته باشد تا به بخار تبدیل نشود،مقدار این انرژی را NSPH می گویند.در صورتی که انرژی هر سیال ، کمتر از میزان مشخصی شود،سیال دیگر سیال نخواهد بود و بخار می گردد. در واقع اگر در یک دمای مشخص فشار سیال کمتر از فشار بخار آن گردد،سیال به بخار تبدیل خواهد شد.مقداری از انرژی سیال در هنگام مکش نیز،تلف می شود.

توجه:NSPHr پارامتری است که توسط سازنده پمپ ساز گزارش می گردد، و NSPHa بر اساس موقعیت نصب پمپ و شرایط مکش سیال محاسبه شده و باید توسط خریدار گزارش گردد.به طور کلی ،NSPH اغلب بر حسب متر سیال و یا فوت سیال بیان می شود.

تشکیل بخار در مکش پمپ ممکن است باعث گرفتگی و انسداد پمپ و در نتیجه سبب کاهش دبی و فشار خروجی پمپ شود.این پدیده را غالبا“ <<کاویتاسیون>> می گویند.موضوع کاویتاسیون در پمپ ها موضوع بسیار مهمی است و معمولا یکی از علل اساسی خرابی در پمپ های سانترفیوژ می باشد.

هد

در هنگام طراحی پمپ،چند فاکتور وجود که باید بدون در نظر گرفتن پمپ مورد بررسی قرار گیرد این فاکتور ها شامل،ارتفاع،دبی،ویژگی های سیال،لوله ها،محرکه ها و مسایل اقتصادی بوده که برای کلیه پمپ ها معتبر می باشد.

توجه:هد یک پمپ،با تغییر نوع پمپ تغییر خواهد کرد،به جزئ چند استثنا که معمولا به نوع خاصی از پمپ ها محدود شده و در جای خود مورد بحث قرار خواهد گرفت.

فاکتوری که اغلب در طراحی سیستم ها فراموش می شود،مسائل اقتصلدی است،که از ابتدای پروژه تا پایان آن همچنان مطرح خواهد بود.برای مثال مطالعه دقیق شرایط هد و موقعیت پمپ می تواند در طول زمان به صرفه جویی های با ارزشی در توان مصرفی پمپ منجر شود بدون آنگه افزایش زیادی در هزینه پروژه به وجود آورد. انتخاب مناسب اندازه لوله ها بر اساس تخمین بارهای مصرفی مثال دیگریست از اینکه چگونه طراحی دقیق می تواند از نظر هزینه های اقتصادی موثر باشد این فصل اگر چه هد پمپ ها را از نظر هیدرولیکی مورد بررسی قرار می دهد،ولی می تواند معیاری نیز برای بررسی تاثیر تک تک اجزای سیستم بر روی کل سیستم باشد.

هد استاتیکی

هنگام استفاده از پمپ،ارتفاع ستون سیالی که به مکش یا رانش پمپ اعمال می شود<<هد استاتیکی ورودی>> یا <هد استاتیکی خروجی>> پمپ نامیده شده و بر حسب متر بیان می شود هد استاتیکی از جنس اختلاف ارتفاع است.

هد استاتیکی مکش

وقتی پمپ پایین تر از سطح مخزن سیال قرار داشته باشد هد مکش استاتیکی به وجود می آید.از نظر محاسباتی هد مکش استاتیکی فاصله بین سطح تراز سیال در مخزن و خط مرکزی پمپ است.

هد استاتیکی خروجی

این هد،فاصله عمودی از خط مرکزی پمپ تا سطح آزاد منبع سیال خروجی بوده و برحسب متر می باشد باید دقت شود که در محاسبه هد رانش استاتیکی سطح آزاد سیال در مخزن مورد استفاده قرار میگیرد در برخی از حالات تعیین دقیق سطح آزاد بسیار مشکل خواهد بود.

هد استاتیکی کل

هد استاتیکی کل فاصله عمودی بین سطح سیال در مخزن ورودی و سطح سیال در مخزن خروجی می باشد.

هد اصطکاکی

هد اصطکاکی،معادل هد لازم برای غلبه بر مقاومت لوله ها شیرها و تجهیزات سیستم پمپاژ بر حسب متر می باشد. هد اصطکاکی در هر دو سمت مکش و رانش پمپ وجود داشته و با ظرفیت سیال اندازه لوله ها و شرایط داخل لوله ها نوع لوله ها،و ماهیت سیال تغییر می کند.

هد سرعت

سیال در حال حرکت در یک لوله با هر سرعتی به خاطر حرکت خود دارای انرژی جنبشی می باشد هد سرعت فاصله ای است که سیال باید برای بدست آوردن همان سرعت سقوط نماید.

هد کل

هد کل مجموع ارتفاع هندسی مکش و هد رانش است.وقتی هد مکش نیز وجود داشته باشد،هد کلی در پمپ،اختلاف بین هد رانش و هد مکش خواهد بود.

دبی

هد و دبی از نظر اهمیت کاربرد،در یک ردیف قرار دارند اگرچه فاکتور های دیگری نیز مانند سیال پمپ شونده چیدمان لوله ها و نوع محرکه اهمیت دارند ولی نیاز اولیه پمپ ها تحویل مقدار صحیحی از سیال در هد موجود در سیستم می باشد.فصل حاضر موضوعات مختلفی را باید قبل از تعیین دبی پمپ مشخص شود بررسی می کند.

نقطه دبی صفر

یکی از مشخصه های پمپ های گریز از مرکز با سرعت مخصوص کم آن است که منحنی H-Q آنها در نزدیکی نقطه شات آف،مسطح می باشد.بعضی اوقات انتخاب چنین پمپی به دلیل نیاز به هد بالا و ظرفیت کم اجتناب ناپذیر است.اگرچه زیاده از حد داغ شدن محور و شکستن زود هنگام آن در این نقطه ممکن است اتفاق بیفتد ولی بیشتر پمپ ها از لحاظ فیزیکی توانایی انجام کار مداوم در نزدیکی این نقطه را دارند.چنانچه کار در این نقاط مد نظر باشد منحنی سیستم باید برای اطمینان بیشتر قبل از انتخاب پمپ مورد بررسی قرار گیرد زیرا کلاس های دیگر (مثلا پمپ های روتاری یا رفت و برگشت)ممکن است از نظر فیزیکی امنیت کاری بهتری داشته باشد.

در صورتی که پمپ در عمل کمی خارح از منحنی هد-دبی تئوریک خود قرار گیرد یا منحنی هد سیستم کمتر از مقدار واقعی محاسبه شود،چطور منحنی هد سیستم در کنار پمپی یا منحنی مسطح می تواند به اختلال در کارایی هیدرولیکی در کارایی پمپ به وجود نخواهد آمد.

شناخت انواع پمپ ها

پمپ های پروانه ای

پمپ های پروانه ای پمپ هایی هستند که عضو حرکتی آنها یک روتور پرده دار بوده و روی محور چرخنده سوار می باشد.وظیفه روتور افزایش اندازه حرکت سیالی است که از داخل پروانه عبور می نماید.در واقع با چرخش یک پروانه که پره هایش شکل مناسبی دارد،ذرات سیال در امتداد مسیرهایی از سمت مکش به سمت دهش به حرکت در می آید.جریان سیال داخل گذرگاه های پروانه سبب می شود که ذرات شتاب گرفته و در نتیجه انرژی سینتیکی سیال افزایش یابد.این انرژی جنبشی در حلزونی یا دیفیوز به فشار تبدیل می شود.یک دیفیوزر یک سری گذرگاه ثابت هستند که پروانه را احاطه کرده اند.مقطع عرضی دیفیوزر طوری طراحی می شود که به طور پیوسته افزایش یابد بر اساس معادله برنولی با افزایش سطح مقطع انرژی سینتیک به فشار تبدیل خواهد شد.

پمپ های سانترفیوژ

با جریان شعاعی پروانه این پمپ ها از یک سری پره که بین دو دیسک قرار گرفته اند تشکیل شده است لبه های ورودی این پره ها موازی یا شیب داده شده و با محور پروانه و لبه های خروجی موازی می باشند.

پمپ مارپیچی یا حلزونی

هم جریان شعاعی و هم جریان محوری دارند.پروانه آنها پوشیده یا باز می باشد و دارای چندین پره است که لبه های ورودی و خروجی پره های نسبت به محور پروانه شیب داده شده و داخل یک حلزونی تخلیه می شوند.

پمپ های قطری

هم جریان شعاعی و هم محوری دارند.پروانه آنها پوشیده یا باز می باشد و دارای چندین پره است که لبه های ورودی و خروجی آنها نسبت به محور پروانه شیب داده شده است همچنین دارای یک رینگ راهنما می باشند که به عنوان قسمت جمع کننده محفظه پمپ محسوب می شوند.پره های راهنما به محفظه پمپ متصل شده اند. شکل پره های راهنما و نحوه قرارگیری آنها در راندمان پمپ تاثیر به سزایی دارند.این نوع پمپ گاهی اوقات<<پمپ کاسه ای>> نیز نامیده می شوند.

پمپ جریان محوری

جریان داخل پروانه به صورت محوری بوده و دارای چندین پره به شکل ملخ می باشند.

پمپ های ساید کانال

پروانه این پمپ معمولا قطعه ای یکپارچه و دیسکی شکل است که پره های آن در یک یا دو طرف در جهت محیطی فرم داده شده اند ارتفاع به وسیله چرخش های پی در پی مایع از طریق تعدادی پره چرخان ایجاد می شود هر پره به تنهایی مانند یک پمپ عمل می کند.پروانه چند پره ای مایع را به صورتی موثر و بدون به هم خوردگی و کف کردن هدایت می کند.این پمپ ها،سرعت های مخصوص کمتر از 500 دارند به دلیل ظرفیت بازیابی و قابلیت طراحی به صورت طبقاتی در این پمپ ها امکان ایجاد ارتفاع تا 40 متر بار امکان پذیر است(در ظرفیت های کوچک تا 5/5 لیتر بر ثانیه)

پمپ های روغن داغ

در صنایع برای جا به جایی روغن داغ تا حرارت 350 درجه سانتی گراد اغلب پمپ های سانتر فیوژ با ویژگی های منحصر به فرد به کار برده می شود،در موارد خاص ممکن است از انواع پمپ های دنده ای،ماه و ستاره (INTERNAL gear) مغناطیسی و کند پمپ های حرارتی نیز استفاده گردد. موارد بالا به ویسکوزیته،خورندگی و سایش روغن و یا فشار کاری سیستم بستگی دارد.

پمپ های اسلاری

اسلاری،مخلوط و ترکیبی از هر نوع سیال به همراه مقداری ذرات جامد است.ترکیب،نوع،اندازه،شکل و مقدار ذرات جامد به همراه خصوصیات و طبیعت انتقال سیال،مشخصه های دقیق و خواص جریان اسلاری را مشخص می کند.

پمپ های مستغرق فاظلابی

پمپ های فاضلابی،جزو رده پمپ های سانترفیوژ می باشند.این پمپ ها به دلیل مستغرق بودن در سیال به جز در موارد خاص مشکلات ناشی از بروز کاویتاسیون را نداشته و در هنگام راه اندازی نیلزی به پرایم کردن ندارند.گاهی به این پمپ ها،لجن کش،کف کش،و یا شناور فاضلابی نیز گفته می شود.

پمپ دیسکی

پمپاژ سیالات با ویسکوزیته بالا و ساینده و نیز سیالاتی که حاوی مقدرا زیادی ذرات جامد هستند با مشکلات فراوانی همراه می باشند هنگام پمپاژ این سیالات هزینه های زیادی صرف نگه داری و تعمیر خرابی های ناشی از سایش می شود.علاوه بر این باید خسارت اتلاف محصول در زمان خرابی پمپ و توقف خط تولید را نیز در نظر گرفت.

در چنین شرایطی استفاده از فناوری پمپ های دیسکی این مشکلات را تا حد زیادی بر طرف می کند.حتی در برخی موارد پمپ های دیسکی موجب کاهش هزینه های دوره عمر88 تا بیش از 90 درصد شده است.

پمپ های Hygienic

در صنایع غذایی،بهداشتی و دارویی به دلیل حساسیت محصولات تولید شده و برای جلوگیری از آلودگی های احتمالی در پروسه تولید و انتقال مواد اولیه و محصولات از تجهیزات و پمپ هایی با سطوح بسیار صیقل صاف و بدون خلل و فرج استفاده می گردد.این عمل اغلب توسط الکتروپولیش سطوح انجام گردیده و این صیقل شدن باعث عدم به جا ماندن مواد در حفره ها و خلل و فرج سطوح و در نتیجه عدم فساد و آلودگی میکروبی می گردد.

پمپ های فشار بالا

پمپ های فشار بالا (High presser pump) در بسیاری از صنایع کاربرد دارند بعضی از سیستم ها به فشارهای بسیار بالا و دبی متوسط یا کم احتیاج دارند.از جمله این سیستم ها،می توان به موارد زیر اشاره نمود:

- سیستم های بویلرفید

- سیستم های اسمز معکوس

- سیستم های تزریق مواد

- سیستم های کارواش و شستوشوی CIP

- سیستم های تست خطوط لوله و مخازن تحت فشار

- سیستم های تقویت فشار

- سیستم های تزریق به راکتور

- سیستم های فرایند شیمیایی

- سیستم های تزریق به چاه و بسیاری موارد دیگر

پیپ های فشار قوی پیستونی و دیافراگمی

این پمپ ها شامل دو دسته عمده می باشند:

دسته اول:دورینگ پمپ های پیستونی و پیستون دیافراگم (که از یک پیستون و یک دیافراگم قوی ساخته می شوند).

دسته دوم:پمپ های پیستونی چند واحدی (دو یا سه پیستون)

این دسته از پمپ ها،برای تزریق مواد به سیستم های پر فشار و راکتور های تحت فشار به کار برده می شوند،که معمولا به صورت دوزینگ یعنی با تزریق دوز معینی از سیال به سیستم کار می کند.کاربرد اصلی این دسته از پمپ ها در کارواش و سیستم های شستشو،سمپاش و گاهی نیز در قسمت خطوط لوله انتقال سیالات مانند تست خطوط انتقال نفت و مواد هیدروکربنی و تست راکتورها می باشد.

پمپ های پیستونی قادر به ایجاد فشار از 10 تا 2000 اتمسفر بوده و در موارد خاص،برای فشارهای بالاتر نیز بسته به نیاز ساخته می شوند.محدوده فشار کاری پمپ های سمپاش اغلب تا 80 بار پمپ های کارواش تا 300 بار ،و پمپ های تست و تزریق سیستم ها از100 تا 2000 با می باشد.

دبی پمپ های کارواش و سمپاش به صورت نرمال حدود 20 لیتر در دقیقه و پمپ های تزریق و تست بسته به موارد کاربرد ممکن است پایین تر و یا حتی به چندین مترمکعب در ساعت نیز برسد.متریال بدنه پمپ های پیستونی در مواردی که سیال پمپ شونده آب یا سیال غیر خورنده باشد از آلیاژ های برنزی با پیستونی استنلس استیل یا سرامیک است و در انتقال سیالات شیمیایی از متریال بدنه استنلس استیل و یا از متریال های دیگر بر حسب کاربرد استفاده می شود.

پمپ های فشار طبقاتی

این پمپ ها از قرار گرفتن چندین پمپ به صورت سری و پشت سر هم قرار می گیرند.همان طور که پیش از این گفته شد در صورت بستن پمپ ها به صورت سری (خروجی پمپ اول،ورودی پمپ دوم)می توان فشار پمپ ها را با دبی یکسان بالا برد.اگر دبی پمپی را Q و فشار آنرا H در نظر بگیریم فشار پمپ طبقاتی برابر خواهد بود با:n×H>> تعداد طبقات یا پمپ های بسته شده می باشد.

انواع پمپ های IMP

- پمپ های سیرکولاتور سری GHN 100

- پمپ های سیرکولاتور سری GHN BASIC 200

- پمپ های سیرکولاتور سری GHNM BASIC 200

- پمپ های سیرکولاتور دور متغیر NMT PLUS

- پمپ های سیرکولاتور دور متغیر NMT MINI

- پمپ های سیرکولاتور هوشمند دور متغیر NMT SMART

- پمپ های سیرکولاتور هوشمند دور متغییر NMT MAX

- پمپ های خطی CL

- پمپ های تقویت فشار طبقاتی BWJ

پمپ های طبقاتی عمودی

پمپ های طبقاتی افقی بیشتر در سیستم های انتقال پر فشار آب در مسیرهای طولانی،پمپاژ مواد نفتی با فشار زیاد سیستم های بویلرفید واتر سیستم های تصفیه آب (اسمز معکوس) و در برخی موارد جابه جایی و انتقال گازهای مایع و مایعات دو فاز (پمپ های ساید کانال)به کار برده می شوند.در برخی موارد که پمپ های طبقاتی دارای فشار زیاد و تعداد طبقات بالا هستند،به دلیل پدید آمدن نیروی محوری زیاد باید از سیستم های توازن بالانس درام و دیسک درام استفاده نمود.

پمپ های فشار قوی با سرعت بالا

از آنجایی که ساخت پمپ های طبقاتی یا پیستونی برای ایجاد فشار بالا و به خصوص در صورت ساخت با متریال خاص مانند:استنلس استیل،تیتانیوم،مونل و غیره، بسیار هزینه بر و گران قیمت می باشد در چند دهه اخیر بعضی از شرکت مانند sundyne،sunfluTrotojet به تولید پمپ هایی با سرعت بالا پرداختند.این پمپ ها به دلیل کار با دورهای معمولی بسیار پاییت تر می باشد محدوده کاری سرعت در این پمپ ها معمولا بین 8000تا15000 دور در دقیقه است.پمپ های سرعت بالا معمولا یک گیربکس افزاینده دور دارند که از یک دنده بزرگ (که به الکتروموتور متصل شده)و یک دنده کوچک تر(که به شافت پمپ متصل است) تشکیل شده اند.این پمپ ها ورودی حدود 3000دور در دقیقه را به خروجی 8000دور یا بالاتر تبدیل می کنند پروانه حلزونی در این پمپ ها بسیار کوچک بوده و باید به دلیل دور و فشار بالا از متریال های خاص با محاسبات دقیق هیدرودینامیکی و بالانس دقیق ساخته شوند.

پمپ های لوله پیتوت

نمونه ای دیگر از پمپ های دور بالا است که معروف ترین شرکت کننده ان Roto jet می باشد.پمپ پیتوت مدل تغییر یافته پمپ سانتریفیوژ است.این پمپ بسته ای دارد که برای پروانه متصل بوده و همراه با آن می چرخد و یک لوله پیتوت ساکن جریان خروجی دارد که به پروانه متصل بوده و همراه با آن می چرخد و یک لوله پیتوت ساکن جریان خروجی را جارو می کند موقعیت مکانی نصب ورودی لوله پیتوت در کنار قطر حداکثر پوسته است.جریان در راستای محور چرخش وارد پوسته چرخان شده و پس از عبور از پره های شعاعی پروانه و پوسته ممنتوم جریان افزایش پیدا می کند.سرعت جریان تقریبا برابر سرعت چرخش پوسته است،و بنابراین جریان در نزدیکی محیط محفظه چرخان با روزنه ورودی لوله پیتوت برخورد می کند.در این نقطه فشار و سرعت دورانی توده سیال حداکثر است آنگاه جریان از طریق مسیر داخلی لوله پیتوت تخلیه شده و از پمپ خارج می گردد.ارتفاع کل تولید شده توسط این نوع پمپ مجموع ارتفاع فشار استاتیک تولیدی توسط نیروی گریز از مرکز و ارتفاع ناشی از سرعت است.این مجموع به طور تقریبی معادل 76 برابر ارتفاع تولیدی توسط پمپ های سانترفیوژ متداول با اندازه و سرعت دورانی یکسان است.خواص هیدرولیکی منحصر به فرد پمپ های پیتوت امکان تولید ارتفاع های بالا در سرعت های کاری متوسط را فراهم می نماید این پمپ ها در سرعت یکسان به طور تقریبی 1/6 برابر ارتفاع پمپ های سانتریفیوژ متداول اندازه و سرعت دورانی مشابه را تولید می کنن.

توجه:اغلب در ورودی پمپ ها 3000دور و پس از افزایش دور متوسط گیربکس و سیستم داخل پمپ پروانه8000دور در مواردی بالاتر از این مقدار دوران می نماید.

پمپ خودمکش

پمپ های گریز از مرکز و لوله آنها را باید قبل از راه اندازی کاملا از آب پر کرد.این کار برای انجام صحیح عمل مکش در این پمپ ها انجام می شود. در تاسیساتی که پمپ ها در ارتفاعی پایین تر از منبع مکش نصب می شوند،پمپ در تمام مواقع پر از آب می باشد و این شرایط برای تمام پمپ های با سرعت مخصوص بالا و همچنین آنهایی که نیاز به ارتفاع مکش مثبت (NPSH)زیاد دارند متداول است.بنابراین پمپ هایی که مکش آنها به صورت منفی صورت می گیرد(یعنی مخزن مکش آنها پایین تر از سطح ارتفاع پمپ قرار دارد )قبل از راه اندازی همواره باید از آب پر شوند.

پمپ هایی به نام (پمپ های خودمکش)موجودند،که دارای پروانه مخصوصی هستند که در طرف مکش پروانه پمپ اصلی نصب می شوند.هنگام راه اندازی ایتدا این پروانه پوسته و لوله مکش را از هوا تخلیه کرده و پس از پر شدن پوسته پمپ از سیال پروانه اصلی شروع به کار میکند در ضمن با استفاده از وسایل کمکی نیز می توان پمپ ها را به صورت خود مکش در آورد.در پمپ های خودمکش احتیاجی نیست که لوله مکش آنها از آب پر شود.

پمپ های دیافراگمی خودمکش

پمپ های دیافراگمی خودمکش اغلب برای پمپاژ آب های غلیظ لجن حاوی مواد ساینده یا خاک به کار می روند.در این پمپ جریان سیال ناشی از حرکت دیافراگم می باشد.وقتی دیافراگم از کف محفظه بالا می رود ایجاد مکش کرده و به کشیده شدن مایع از طریق شیر مکش به درون محفظه منجر میگردد،و وقتی دیافراگم در حال پایین رفتن است مایع از طریق شیر تخلیه خارج خواهد شد هنگامی که ذرات از حرکت دیافراگم جلوگیری می کنند یک میله کوپلینگ فنری وارد عمل شده و وقتی که پمپ در حالت مکش تغذیه می باشد و شن و پودر به علت متوقف شدن پمپ تمایل به ته نشین شدن یا سخت شدن داشته باشد این میله فنر کوپلینگ شروع به کار می کند.

پمپ های تغذیه آب بویلر

پمپ تغذیه آب بویلر گونه ای خاص از پمپ هایی است که برای تغذیه آب بویلر بخار استفاده می شود آب ممکن است آب برگشتی کندانس بویلر و یا جداگانه تامین شود.این پمپ ها معمولا فشار بالا بوده و می توانند از نوع سانتریفیوژ و یا جا به جایی مثبت باشند.پمپ های تغذیه آب بویلر در سایز و توان های مختلف تولید شده و اغلب توسط یک گوپلینگ مکانیکی به محرکه الکتریکی خود متصل می شود.پمپ های بزرگ صنعتی کنداکس ممکن است گاهی اوقات به عنوان پمپ فید واتر مورد استفاده قرار گیرد پمپ برای غلبه بر فشار بخار تولید شده در بویلر باید فشار کافی را داشته باشد.پمپ های فید واتر بیشتر مواقع دائم کار نیستند و توسط یک فلوسویچ یا سایر تجهیزاتن کنترل کننده سطح کنترل می شوند.وقتی سطح آب در بویلر پایین بیاید فلوسویچ فرمان روشن شدن پمپ را داده و پمپ تا زمانی که سطح آب در بویلر به حد کافی بالا بیاید پمپاژ را ادامه می دهد بعضی پمپ ها دارای دو مرحله کنترل می باشند اگر سطح مایه از یک نقطه پایین تر بیاید مرحله اول کنترل آغاز شده و پمپ روشن می شود و اگر پس از روشن شدن پمپ باز هم سطح آب به هر دلیلی پایین تر بیاید (مثلا به دلیل خرابی پمپ و یا مسدود شدن خروجی پمپ)مرحله دوم کنترل شروع خواهد شد در این مرحله ممکن است عملگری برای جلوگیری از کارکرد خشک بویلر و داغ شدن بیش از حد آن بویلر خاموش کند ویا آلارم دهد و یا هر دو آنها اتفاق بیفتد.

حالت متداول دیگر پمپ های فید واتر،کارکرد دائم آن و استفاده از تجهیزات کنترل کننده دبی مینیمم به منظور جلوگیری از تولید فشار بیش از حد پمپ در بویلر در دبی های کم می باشد.دبی بازگشتی،از سیستم دبی مینیمم به مخزن و یا هواگیر (Deaerator) باز میگردد.

توجه:پمپ های تغذیه آب بویلر،بخش اصلی هر سیستم بویلر می باشد.

انواع پمپ های کانفورتو

پمپ مگنتی (مغناطیسی)

فعالیت های سازمان های دوستدار هوای پاک در دنیا،به خصوص در ایلات متحده آمریکا سبب شده که پیشرفت پمپ های مگنتی با تحول بسیار زیادی همراه باشد مزیت پمپ های مگنتی فقط به کاهش آلودگی هوا محدود نمی شود،و در این بخش نیز سعی شده تا به تمام خصوصیات و مزایای این پمپ ها اشاره گردد.

پمپ های مگنتی از زمان پیدایش خود در دهه 1940 تغییرات زیادی کرده است اگرچه طراحی های اولیه تا حدودی ویژگی و قابلیت های محدودی داشتند اما مصرف کننده های صنعتی به خاطر قابلیت این پمپ ها در حل مسایل مربوط به پمپاژ سیالات شیمیایی مرگبار و انتقال روغن داغ مجذوب تکنولوژی پمپ های مگنتی فعلی استاندارد های صنایع مختلف را پوشش داده و قابلیت کاربرد بسیار متنوعی پیدا کرده اند در بسیاری از واحد های فرآیندی استفاده از پمپ های آب بندی شده،جای خود را به پمپ های مگنتی داده است.

ساختار پمپ مگنتی

آبندی مکانیکی بخش اصلی پمپ هاست که ار نظر تعمیر و نگه داری بسیار حایز اهمیت است.نصب آبندها مشکل و تامین قطعات یدکی آنها پر هزینه می باشد با برداشتن سیل مکانیکی و به کارگیری پمپ با طراحی مناسب می توان از تمام این هزینه ها جلوگیری کرد.

نکته:هدف اصلی از طراحی پمپ مگنتی،حذف آب بند مکانیکی یا آب بند های گرافیکی بوده است.

در این پمپ برای گردش پروانه از جاذبه و دافعه مغناطیسی دائمی را ایجاد می کنند شار مغناطیسی از مجموعه مغناطیسی خارجی تولید شده که مجموعه مغناطیسی داخلی و پره ها حرکت می دهد مجموعه مغناطیسی خارجی یا روی یاتاقان های خد در درون پوسته و یا روی محور سوار می شود.

موارد کاربرد:

پمپ های مگنتی به دلیل عدم نشتی برای سیالات زیر بکار می رود:

- سیالات سمی

- سیالات شیمیایی

- سیالات اشتعال زا

- سیالات فرار

- سیالات خورنده و سایندهپ

- سیالات بد بو

- سیالات مضر برای محیط زیست

- سیالات حاوی مواد رادیو اکتیو

- سیالات دوفاز و گاز های مایع

- سیالات تحت فشار و یا تحت خلاء

- سیالات گران قیمت

مزایا

- نشت نکردن سیال به محیط

- هدر رفتن سیالات با ارزش موجود در پمپ

- سر و صدای کم

- ساختار ساده و نگه داری آسان

- بی اثر بودن فشار مکش بالا بر نیروی محور رانش

- توانایی پمپاژ سیالات ویژه ( این گونه سیالات را می توان به وسیله دیگر انواع پمپ ها،جا به جا کرد.)

نکات مهم در کاربری

- بالا نبودن دما

- متبلور و سفت نشدن سیال

- تاثیر ویسکوزیته های بالا در سیال

- بزرگ نبودن بی از اندازه موتور

- نبودن بیش از اندازه گاز در سیال

توجه:در برخی طراحی ها ذرات جامد معلق در مایع که سبب سایش یاتاقان ها می شود درون محفظه انباشته شده آنرا مسدود می کنند در این حالت بهتر است برای جدا سازی ذرات از فیلتر استفاده کرد.

کارکرد خشک پمپ مگنتی

بیشتر مشکلات پمپ های بدون آب بندی هنگام کارکرد خشک پمپ رخ می دهد زیرا سیال پمپاژ شونده عمل روان کاری و خنک کاری یاتاقان های داخلی را انجام می دهد در این حالت یاتاقان ها نیز خشک کار می کنند و مواد سخت و شکننده آنها (از جمله سیلیکون کار باید) در چند ثانیه آسیب می بینند با این وجود موادی همچون کربید گرافیک سیلیکون ممکن است 10 تا 20 دقیقه بدون مشکل در حالت خشک کار کند بنابراین جلوگیری از خشک کار کردن پمپ مگنتی از هزینه های تعمیر و نگه داری آن می کاهد.

امروزه پمپ های مگنتی با انواع متریال های فلزی مانند:چدن،فولاد،برنز،انواع استنلس استیل ها،داپلکس ها،آلیاژ های مختلف،تیتانیوم و نیز متریال های غیر فلزی شامل:PVC-PE-PTEF-PVDF-PP سرامیک ،شیشه،و…. ساخته شده و با دارا بودن طرح های مختلف و در بعضی موارد بسیار ویژه در سیستم های مگنت و یاتاقان ها،طیف بسیار وسیعی در کاربرد پیدا کرده اند.این پمپ ها به همراه موتور پمپ های محصور (Canned motor pumps)به خاطر قابلیت های ویژه خود،در آینده ای نه چندان دور ،جایگزین در پمپ ها خواهند شد.

1.سوال:پمپ در هنگام مکش چه مقدار انرژی سیال نیاز دارد تا سیال بخار نکند؟

پاسخ:پاسخ این سوال همان NPSHr و NPSH مورد نیاز است.

2.سوال:سیال در هنگام ورود به پمپ چه مقدار انرژی بیشتر از انرژی بخار شدن دارد؟

پاسخ:پاسخ این سوال همان NPSHa یا NPSH در دسترس می باشد.

3.سوال:پمپ سیال را پمپاژ نمی کند؟

پاسخ:در خط مکش هوا وجود دارد،آب بندهای لوله بسته شده است،سرعت خیلی زیاد است،هد کل سیستم بیشتر از هد طراحی پمپ است،هد کل سیستم کمتر از هد طراحی پمپ است،جسمی خارجی در پره افتاده است،عدم تقارن.

پمپ تحت فشار IMP

پمپ تحت فشار IMP

پمپ آبرسانی CONFORTO

پمپ آبرسانی CONFORTO